神奈川県非鉄金属

株式会社サンリック

- -

-

477 フォロワー

- 3年連続で業績アップ

- No.1のサービス(製品)あり

- オンリーワン技術あり

- 海外事業展開に注力

- 語学力が活かせる

レアメタル加工の珍しい会社です。☆借上げ社宅あり☆転勤なし☆有給消化率70%超☆月平均残業時間15時間

目次

私たちの事業

レアメタルの加工品の製造及び販売・レアメタルの販売

私たちがメインで取り扱っている材質は「Mo(モリブデン)」「W(タングステン)」「Ta(タンタル)」のレアメタル(希少金属)ですが、その他にも「Nb(ニオブ)」「Ti(チタン)」「Cr(クロム)」「Ni(ニッケル)」「Cu(銅)」「Al(高純度アルミニウム)」「SUS(ステンレス)」「インコネル」「レアアース」などがございます。

レアメタル業界はかなりニッチである為、お客様からの要望は様々です。弊社はお客様のニーズを丁寧に聞き取り、1つ1つオーダーメイドで上記金属を用いて製品を製作し販売しています。

弊社製品は主に4種類に分類することができます。

●Furnace製品

金属熱処理やセラミックス焼成をする際に用いられる、「熱処理炉」「メタルヒーター」「リフレクター」といった製品です。

●レアメタル加工製品

「Mo(モリブデン)」「W(タングステン)」「Ta(タンタル)」のレアメタル、その他金属を結晶育成用ルツボ、焼成用トレーなどお客様のニーズに合わせて、オーダーメイドで製作します。

●薄膜材料製品

電子部品配線や建材ガラス、HDD等に使用される蒸着材、スパッタリングターゲット、PG(ParticleGetter)といった製品です。

●新規事業製品

主に単結晶用原料として扱われる、レアアース(酸化物、メタル)の販売、レアメタルの回収を行っています。

弊社は上記の製品を多くの大手半導体メーカーや電子部品メーカー、製造装置メーカーに販売させて頂いております。

どの製品も最終製品ではないモノが多く、一見すると何に使用されているのかが分からないモノが多くあります。

しかしその製品一つ一つはエレクトロニクス分野(半導体、電子部品、有機ELディスプレイ、車、医療機器等)や工業炉分野(金属熱処理炉、セラミックス焼成)でなくてはならないモノであります。どちらも日常生活になくてはならないモノの製造過程に使用されており、例を挙げるとiPhoneの2台に1台は弊社が販売しているモノが組み込まれています。

近年ではパワー半導体や有機ELパネル、医療機器部品や5G通信用部品など最先端分野、宇宙産業や海外での仕事が増えております。

ぜひ一緒に歴史のある会社で最先端のモノづくりをしましょう!!

私たちの特徴

組織の特徴

借り上げ社宅あり!プライベートが充実する職場環境

・借り上げ社宅

安価でお住みいただける借り上げ社宅をご準備しております。

住居や通勤に不安を抱えている方も安心して社会人生活をスタートできるよう手助けいたします。

もちろん敷金礼金もありません。

会社最寄り駅より2~5駅ほどの距離になりますので、会社へのアクセス良好です。

自然豊かで閑静な住宅街ですが、横浜駅や東京方面へのアクセスも良好です。

社員以外も居住している住宅になりますのでご安心ください。

ぜひ弊社の借り上げ社宅に入居いただき社会人生活をスタートさせてください。

・完全週休二日制

学生生活のようなスケジュールで働きたい、友人やご家族の方のお休みが土日休みなので土日に休みたい方にはうれしい毎週土日がお休みとなっております。

・年間休日121日、消化率70%超え有給休暇

毎週土日のお休みに加え夏季休暇(毎年平均して土日含めて6連休)、年末年始休暇(毎年平均して土日含めて9連休)があり、年間休日日数は121日!しっかりと休むことができます。また年間休日日数120日に加え、特別休暇制度、慶弔休暇制度、育児・介護休暇制度、有給休暇がございます。有給休暇は平均して消化率70%超えとなっており、公私ともに余裕を持った社会人生活を送ることができます。

・夜勤なし

定時が8:30~17:15となっており、残業は平均すると20時間ほどございますが夜勤や交代制の勤務はございません。

・資格支援制度

業務上必要な資格の取得に関する費用、講習・セミナー参加費用は全額会社負担となりますので、現在資格をお持ちでない方も入社いただいてから必要な資格を取得することが可能です。資格取得に向けて会社がフォローさせていただきます。

技術力・開発力

難加工材であるレアメタル、新たな開発

ニッチな産業であるレアメタル業界、その中で長年競合他社が少なく弊社の業績は確実に右肩上がりを続け成長を続けてまいりました。なぜ今後も成長が期待されるレアメタル業界に参入してくる企業が少ないのでしょうか。そこにはレアメタルの特徴に理由がございます。

レアメタルには他の金属と比べ加工が難しい理由が何点かございます。

【焼結材】

レアメタルのの中には、材料の形にする際に溶かして固めるのではなく粉末状のものを焼き固めたものがございます。粉状のものを焼き固めていますので曲げ加工等が難しく技術が無い場合、ガラスのように割れてしまう可能性がございます。

【融点が高い】

鉄が約1600℃程で溶けるのに対して、弊社で扱うレアメタルは2000℃~3000℃くらいまで熱しないと溶けることがありません、よって曲げ加工やプレス加工、溶接をするには相当の技術が必要です。

【硬度】

弊社で主に扱う3つのレアメタルはどれも鉄よりも硬度が高く、中でもタングステンは対戦車用の徹甲弾等にも用いられることがあるほどの硬さを誇ります。そのような金属を削ったり切断することには多くの経験と技術を要します。

【価格が高い】

弊社で扱うレアメタルは、鉄が主にkg何円という取引がされるのに対して、g何円といった取引がされるほど価格は高価になります。弊社ではレアメタルの在庫や材料を常に多く保管しておりますが少しでも無駄が発生しない手順・方法で製品づくりに取り組んでおります。

新たな開発

弊社は長年、競合他社の少ないニッチなレアメタル業界で確かな地位を確立し、発展成長を続けてまいりましたが、現状の立ち位置に満足することなく常に新しいことに挑戦をしております。

近年では助成金を受けながら大学機関と共同で加工が容易で高抵抗(低消費電力)、長寿命なヒーターの開発。

研究機関、他企業様と共同で新合金の開発等を実施し、今後の会社の成長に繋げていきます。

事業・商品の特徴

小型製品から2mを超える大型製品までを職人技でオーダーメイド

弊社が扱っているレアメタル製品は生活にとっては無くてはならないモノでありますが、普段の生活の中で直接目にすることはございません。

お取引をさせて頂いているお客様は大手企業様が多くございますが、それでもかなりニッチな産業製品となっております。

そんな製品でありますので、中にはよく出荷する為、ルーチン品と呼ばれ在庫を製作している製品もございますが、多くの製品はお客様のニーズをしっかり聞き出したうえで1つ1つを職人技でオーダーメイド製作しております。

指の上に載ってしまうような小さな部品から、溶接するのにハーネスを使用しなくてはならないような2mを超えるような大型の炉と呼ばれる製品まで、すべてを1つの拠点で製作することができる設備を整えております。

1つ1つお客様に合った製品を製作する為、1度製作した製品でもう2度と製作をしないものも存在します。

一見すると効率が悪く生産性が良くない為、売り上げが悪いのではないかと感じるかもしれません。しかし弊社で取り扱っているレアメタルはとても高価であり1つ1つの製品が高額になりますので弊社の業績は近年右肩上がりとなっています。

そんな高額な製品ではありますが、弊社はお客様からの信頼と実績の元、ニーズにしっかりと答えながら多くの製品を納品させて頂いております。

写真からわかる私たちの会社

私たちの仕事

弊社の事業について

【取扱材料】

Mo(モリブデン)、W(タングステン)、Ta(タンタル)、Nb(ニオブ)、Ti(チタン)、Cr(クロム)、Ni(ニッケル)、Cu(銅)、Al(高純度アルミニウム)、SUS(ステンレス)、インコネル、レアアース等

希少金属を社内に在庫しており、お客様からの緊急のご注文に対応致します。その他金属に関しても様々なコネクションより迅速に調達し、ご提供しています。

【材料販売】

加工品の販売だけでなく、Mo、Ta、Wの板、ワイヤー、丸棒を少量からでも即日対応で販売を行っております。

【保有設備】

●技術

設計、製図、熱シミュレーション(解析/分析)

●製造

切断加工(ワイヤー/レーザー/ウォーター)、プレス加工、機械加工(マシニングセンター/NC旋盤)、板金加工、溶接加工、真空溶接機

●後処理

ケミカル処理、超純水洗浄、熱処理(真空/還元)、レーザー洗浄

●サポート設備

クリーンルーム(Class5000)、3次元測定器、3Dスキャナ計測器、デジタルマイクロスコープ、分析機器(SEM/EDS/ハンディXRF)

上記のような最先端の機器を用い、積み上げられた製造ノウハウ、洗練された職人技でお客様のニーズに合った製品を1つ1つ丁寧にカタチにしていきます。

職種別に仕事を知る

-

営業職

弊社の営業は電話営業や飛び込み営業ではなく、既存のお客様を回って頂きニーズを聞き出し受注を頂くお仕事になります。

弊社で扱っている製品は消耗品が多いので、既存のお客様を回りながら次の受注のタイミングを伺ったり、新たなニーズが生まれていないかを聞き出します。

レアメタルというニッチな業界でありますので、新規のお客様は既存のお客様や大学の教授の方からのご紹介、ホームページよりお問い合わせのあった方に営業活動を行います。弊社にご興味を持って頂けた企業様に営業に行くことになりますので、お話を聞いて頂けないことはありません。しっかりと事前に準備を行い、お客様に受注を頂けるようなプレゼンを行うことができますので、新規顧客より受注を頂けた場合には大きな喜びがあります。

弊社のお客様は全国にいらっしゃいますので、出張が多くございます。営業マンごとにおおよその地域で担当を分けておりますので1回の出張で複数のお客様をご訪問することが多いです。日帰りの出張、泊りでの出張ございますので、慣れてきましたらそれぞれでスケジュールを管理し、ご自身の裁量で業務を進めて頂きます。

また社外だけではなく社内調整も営業マンの仕事の1つです。納期の調整や現場の状況の把握、お客様ニーズの実現が可能かの社内確認等、社内他部署とのコミュニケーションも多くあります。

もちろん最初から上記のようなことを1人でお任せすることはございません。最初は弊社の各部署で研修頂き、そのあとは先輩社員について業務を覚えて頂きます。少しづつ先輩社員から担当のお客様を引き継いでいきゆくゆくは上記業務を1人で行って頂きます。

最初から知識を持っている方はいません。先輩社員が優しく教えてくれますので製品をしっかり覚え、お客様に良い提案ができるような社員に成長頂くことを考えています。 -

板金加工職

板金加工とは、鉄やアルミ、ステンレスなどの金属の板を切ったり、曲げたり、溶接したりして製品にする加工方法を指します。

弊社では主にタングステン、タンタル、モリブデンの加工をしており、切断、穴あけ、曲げ、丸め、溶接などを下記設備や方法で行っています。

切断:シャーリング

穴あけ:セットプレス

曲げ:セットプレス、ベンダー

丸め:ローラー

溶接:スポット溶接、Tig溶接、真空溶接

その他:カシメ、リベット、組立 -

機械加工職

機械加工職は主に旋盤、マシニングセンタ、ワイヤーカットを用いて製品を製作する仕事です。

【旋盤】

固定されているバイトと呼ばれる工具で切削加工を行います。「穴あけ」「ねじ切り」「突切り」等の加工を行います。

弊社には大型汎用旋盤、汎用旋盤、フライス盤等取り揃えておりお客様のニーズに合った加工が可能です。

【マシニングセンタ】

上記の旋盤は人による完全手作業でしたが、マシニングセンタと呼ばれるNC工作機械をも用いて切削する機械加工も弊社は行っています。

自動工具交換装置がついており加工プログラムに従って工具を自動交換し「フライス削り」「中ぐり」「穴あけ」等、複数の切削加工ができる数値制御工作機械となっています。

【ワイヤーカット】

ワイヤーに電流を流し、材料を切断し加工します。

装置内を純水で満たしその中に材料を漬けます。真鍮でできたワイヤーに電流を流し、ワイヤーと加工物の間に短時間で放電爆発を繰り返し発生させその熱で加工物を溶かしながら非接触で切断を行います。

加工時に発生する熱の温度は、6000~7000℃に達しますが、装置に備え付けられている冷却装置により水温が一定に保たれ、素材の熱膨張・変形を防いでいます。 -

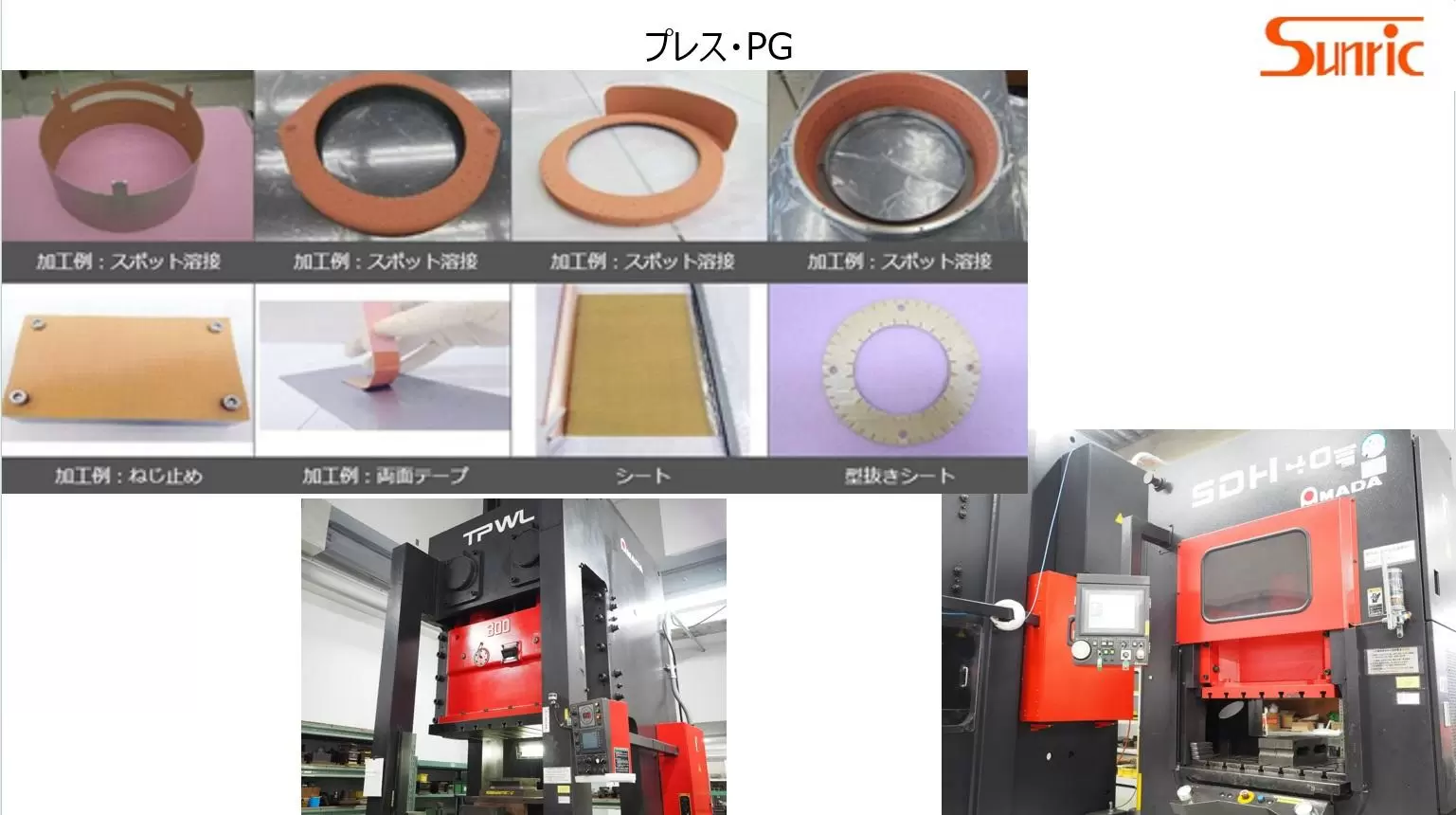

プレス・PG職

プレス・PG職は材料をプレス加工し製品を製作するお仕事と、Particle Getterと呼ばれる特殊な銅箔を製品に施工するお仕事になります。

【プレス】

材料を金型と呼ばれる製作したい製品に合った型で挟み、プレス機械で加圧することにより製品を製作します。

弊社では金型製作を独自ノウハウ設計から加工、組付けに至るまで一貫して社内で行うことにより短納期対応、コスト削減を実現しています.

独自ノウハウによるプレス加工(製品製作)でお客様のニーズにお応え致します。

【PG】

PGとはParticle Getterの略称です。PGのお仕事は弊社が独自に開発した、特殊なCu箔(銅箔)を施工し、製品基板以外に付着した膜からの汚染(膜剥がれなど)を防ぐものになります。

PGを装置内のパーツ表面に施工することにより下記の効果があります。

1.特殊表面加工によりパーティクルを吸着しパーティクルを低減致します。

2.エンボス加工により付着膜の残留応力の緩和により装置内パーツ表面からの膜の剥離を抑制します。

プレス・PG職では製品を製作するだけではなく、製作された製品を長く使用して頂くためのPG施工を行い、製作だけではないお客様のニーズに応えていきます。

この会社で働くメンバー

2022年入社

五十嵐 陽平

総務グループ

採用担当の五十嵐です。弊社はWLBが整っていますのでプライベートが充実します。ぜひ一度お越し下さい。

明治大学農学部食料環境政策学科 出身

農業・農学系専攻

2023年入社

金光 晃城

板金加工職

入社1年目のため覚えることが沢山ありますが、コミュニケーションを大切にコツコツ修行中です。

関東学院大学理工学部理工学科 出身

情報工学系専攻

福利厚生・研修・社内制度

- 住宅手当・家賃補助あり

- 社宅・独身寮あり

- 家族手当あり

- 転居を伴う転勤なし

- 完全週休2日制

- 資格取得支援制度あり

福利厚生・社内制度

☆各種社会保険完備

☆交通費全額支給(当社規定による)

☆退職金制度

☆慶弔見舞金制度

☆年次有給休暇、特別休暇、配偶者出産休暇、産前・産後休暇、夏期休暇、年末年始休暇

☆育児・介護休業制度

☆定年再雇用制度

☆残業代1分単位支給

☆外部研修費、資格取得費会社負担

☆作業着安全靴貸与(作業着のクリーニング代も会社負担)

☆永年勤続表彰制度、個人表彰

☆定期健康診断あり

※メンタルヘルスチェックや産業医との面談も可能

☆社食(仕出し弁当)あり給料天引き

☆無料給水機(南アルプスの天然水)あり

研修制度

・新入社員研修

1週間から10日程の座学での研修になります。最初の2日間は名刺交換方法や電話対応方法などマナー研修。それ以降は弊社各部署の説明を聞いて弊社事業内容を詳しく知っていただく座学の研修、その後はOJT研修、実際に現場に入って頂き先輩社員に教わりながら実際に作業を進めて頂きます。

・外部新卒研修への参加

外部で開催される新卒向けの講習に1~3日ほどご参加いただく予定です。その後も業務に必要な知識を得るための外部の講習やセミナー等にご参加いただけます。

・図面研修

弊社ではどの職種でも必ず製品図面を目にすることになります。今まで図面に触れてこなかった方は、最初は戸惑ってしまうかもしれませんが、入社後に弊社社員の図面のプロフェッショナルによる全8回の図面研修を実施いたします。図面研修を終えた後でも質問することができますし、先輩社員から教わることもできるので少しずつ図面に慣れていくことができる研修、環境になっております。

・運転研修(業務上運転可能性のある部署対象)

新入社員研修中に弊社社員による運転講習、また必要であれば外部講師を招いてのペーパードライバー講習を実施いたします。その後も業務を行う中で先輩社員同行の元、運転技術を高められる体制を整えています。

・営業研修(営業職のみ)

弊社はオーダーメイド品を取り扱っている会社になります。なので会社のそれぞれの部署が行える加工方法や処理方法、製品についての特徴を理解していないと物を売ることができません。したがってサンリックでは営業職に就いていただく方には入社後すぐに営業に出てもらうのではなく、様々な部署を研修していただく予定となっております。まずは会社の事をよく理解してから営業を行うことができるので安心です。

自己啓発支援

資格取得に対しての受験料会社負担。業務に必要な資格の取得や業務に役立つ資格や講習費用は会社負担で受けることができます。

メンター制度

部門先輩社員でサポート。部門内での解決が難しい場合や、直接先輩社員や上司に話しづらいような内容であれば機密保持したうえで総務にてサポート。

キャリアコンサルティング制度

入社後、総務人事担当者との面談があります。また職場上長との半年に1回程の頻度で定期的面談があります。

職場環境

-

平均残業時間

(月間)20.0 時間 -

平均有給休暇取得日数

(年間)13.3日

-

育児休業取得者数/対象者

男性:取得者0名(対象者0名)

女性:取得者2名(対象者2名)

平均残業時間

営業職:10時間(時期により異なります)

板金加工職:20時間(時期により異なります)

機械加工職:35時間(時期により異なります)

プレス・PG職:25時間(時期により異なります)

最終更新日:

社員について

-

平均年齢42.5歳

-

平均勤続年数11.8年

最終更新日:

会社概要

| 創業/設立 | 創業:1942年5月 設立:1968年11月 |

|---|---|

| 本社所在地1 | 神奈川県横浜市金沢区福浦2丁目13番地45MAP |

| 事業所 | 本社・工場所在地 神奈川県横浜市金沢区福浦2丁目13番地45 ※拠点は上記1拠点のみ |

| 代表者 | 代表取締役社長 吉岡 隆 |

| 資本金 | 2000万円 |

| 従業員数 | 133(2025年5月現在)

男性:103名 女性:30名 |

| 上場区分 | 非上場 |

| 沿革 | 1942/5 吉岡電機産業社を設立、電熱抵抗線の販売を開始 1957/4 有限会社サン電子研究所を設立、タングステン・モリブデン・タンタル等の特殊金属の加工及び販売を開始 1962/11 有限会社サンリックと商号を改め金属の自社加工及び販売を開始 1968/11 株式会社サンリック設立 1982/1 高純度アルミニウムの精製を基に他金属の精製も含め、半導体分野の要望に応え業務内容の拡大を計る 1987/1 本社・工場を京浜島に移転し、営業・生産の効率化を計る 1993/10 京浜島本社増築完成 1994/2 大森営業所を京浜島本社・工場に移転し、顧客サービスの強化を計る 1995/8 第二工場稼働 2000/2 ISO9001取得 2001/9 第三工場稼働 2007/3 ISO14001取得 2011/7 第四工場稼働 2017/9 本社・工場を横浜に移転 2017/11 設立50周年を迎える 2019/4 NEDO様の戦略的省エネルギー技術革新プログラムの助成事業が採択 2019/6 戦略的基盤技術高度化支援事業(サポイン事業)の採択 |

| 社長メッセージ | 弊社の歴史は、私の父、吉岡善之助が創業した吉岡電機産業社から始まりました。当初は、電線、ニッケル等の材料販売のみを主としておりましたが、そこに現在の事業基盤となるタングステン、タンタル、モリブデン等のレアメタルを取り扱うようになりました。やがて材料販売だけでなく、その加工も手がけることとなり、現在の株式会社サンリックが1968年に設立されました。 その当時は両手で数えるぐらいだった社員数は、その後の弊社事業に対する需要拡大とともに、増員していきました。当然、常に右肩上がり一辺倒というわけではありません。今の若い人たちが義務教育の過程で歴史として学ぶ数々の政治経済の色々な出来事に対応しながら、1993年に代表取締役社長となったのちも、常に現状に安住することなく、一歩先の時代を見据えながら前進しております。 現在、製造業を取り巻く環境はかつてないほどに大きく様変わりしようとしています。5G、3Dプリンター、AI等のIoTの進歩により、製造業は大きく変貌していくと考えておりますが、製造業自体がなくなることは絶対にありません。これからの時代で生き残る製造業のカギは「独自色の追究」と「企業は人なり」の精神にほかなりません。 実は弊社には、まだ市場のなかった日本で創業の時からレアメタルに目をつけたことから始まり、すでにこの淘汰の時代を生き残れる「独自色」のDNAを会社の風土として備え、それをこれまでの基盤としてきました。私どもはそこに満足することはなく、この「独自色」をさらに昇華して、「唯一無二の独創性」とすべく邁進していくための事業に着手しております。 またどんなにICTが進んでも、「独自色」を生むのは「人」にほかなりません。「企業は人なり」それが私の信念です。 私どもサンリックはより発展させるため、これからもより一層の努力・精進を致してまいります。 |